Ob Scherben wirklich Glück bringen, bleibt das Geheimnis des Aberglaubens. Egal, ob Porzellan-, Ton- oder Glasscherben – für die Herstellung von Schüsseln, Krügen oder Flaschen braucht es Rohstoffe und Energie. Nur weil die Form zersprungen ist, die ursprüngliche Funktion damit verloren ging, sind die Scherben ja nicht wertlos geworden. Eine Erkenntnis, die allerdings sehr lange kaum Beachtung fand, außer vielleicht bei Schmuckdesignern und anderen Kreativen. Denn es gab ja scheinbar Energie und Ressourcen im Überfluss, wozu also sich die Mühe machen, Scherben einzusammeln und wiederzuverwerten? Es war einfacher und günstiger, das Zeug zu schreddern, es „downzucyceln“ und stattdessen neue Rohstoffe zu ordern, um daraus mit viel Energie neue Produkte herzustellen. Das war einmal unsere Wohlstandsgesellschaft, die nicht darüber nachdachte, wie und wo nachfolgende Generationen ihre Lebensgrundlage einmal sichern.

Damit ist es vorbei – zum Glück. Scherben, Splitt und Granulate sind heute ein gefragter Rohstoff und Inbegriff des Kreislaufprinzips. Vielleicht bringen Scherben tatsächlich Glück, aber ganz sicher tragen sie durch ein effizientes Recycling dazu bei, Ressourcen und Energie und zu sparen und somit die Treibhausgasemissionen zu begrenzen, was wiederum dem Klimaschutz dient. Grund genug, um sich die Scherben einmal genauer anzusehen. Das machen inzwischen auch mehr und mehr Unternehmen, vornehmlich solche aus der Glasindustrie.

Franz Parulewski ist „Circular Economy Manager“ bei Saint-Gobain Glass und ein Mann der Scherben. Er geht den Fragen nach, wie sie sich wiederverwerten lassen, um neues Flachglas daraus herzustellen, und wie sich Verunreinigungen aus dem Glasschutt herauslösen lassen. Über alldem steht die globale Aufgabe, den Energieverbrauch und die CO2-Emmision zu verringern – der Druck aufgrund der enorm gestiegenen Energiepreise einerseits und den knapper und damit teurer werden CO2-Zertifikaten ist hoch.

Ungeachtet dessen ist die Circular Economy, also die Kreislaufwirtschaft, eine zentrale Forderung in unserer Zeit. Keine einfache Aufgabe, denn hierzu braucht es entsprechend angepasste logistische Strukturen und darauf ausgerichtete Prozesse bei der Herstellung von Produkten.

Gewünscht: Scherben sparen CO2 und Energie

Vor diesem Hintergrund entwickeln mehr und mehr Unternehmen eigene Nachhaltigkeitsstrategien – so auch die Konzerntochter Saint-Gobain Building Glass. Kern von deren Carbon-Roadmap ist, den Rezyklatanteil im Glas zu erhöhen. Dafür werden bei der Herstellung von Flachglas Scherben in die Glasschmelze mit eingebracht. „Mit Scherben können wir unsere Industrie nachhaltiger machen“, versichert Parulewski. „Mit einer Tonne davon reduzieren wir den CO2-Ausstoß um 300 Kilogramm, und mit einem Prozent Scherben im Gemenge sparen wir 0,3 Prozent Energie. Scherben sind der stärkste operative Hebel, den wir haben.“ Deswegen soll der Scherbenanteil bei der Produktion von Flachglas bei Saint-Gobain Glass in den kommenden Jahren deutlich ansteigen. Aktuell liegt der Anteil bei elf Prozent europaweit und soll bis 2025 auf 20 Prozent hochgefahren werden. Dazu müssen in den kommenden drei Jahren allein in Deutschland knapp 100 000 Tonnen Scherben pro Jahr extra generiert werden. „Das ist eine große Aufgabe“, sagt Parulewski.

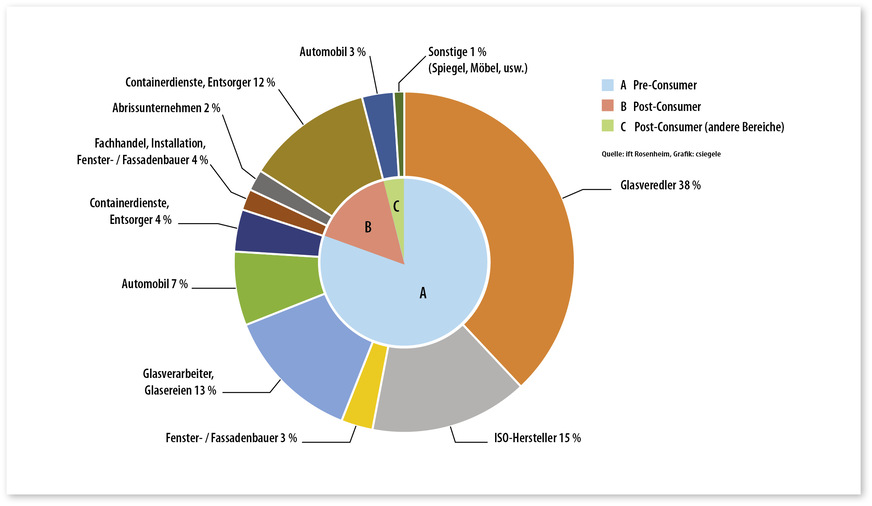

Im Moment bezieht Saint-Gobain Glass seine Scherben vor allem aus der Glasproduktion. Das ist in erster Linie Bruchglas und Verschnitt aus Betrieben, die das von Saint-Gobain angelieferte Flachglas weiterverarbeiten. Die Scherben sind sortenrein, sauber und besitzen eine hohe Qualität, mit der sie in der Flachglasproduktion ohne viel Aufbereitungsaufwand eingesetzt werden können. Aber das wird nicht reichen, um das angestrebte Ziel bis 2025 zu erreichen. Soviel ist in diesem Markt nicht zu holen.

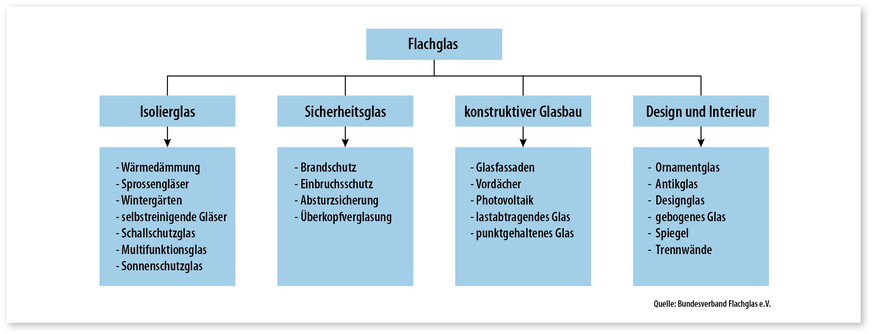

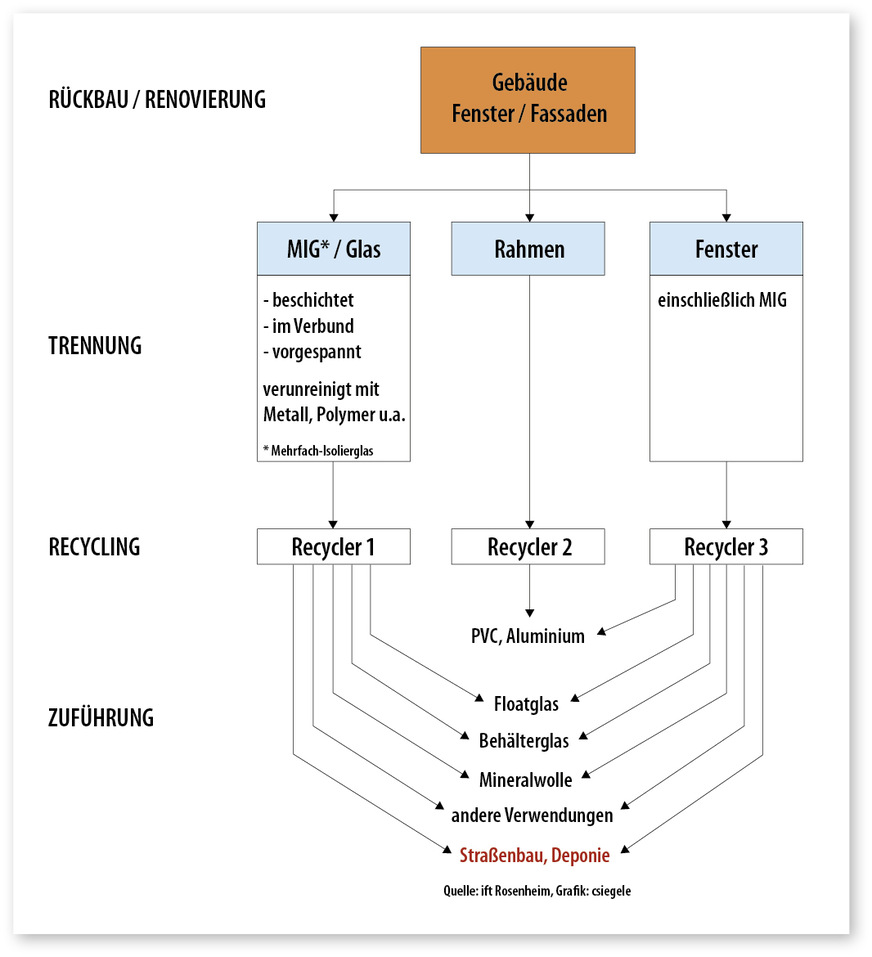

Deswegen will das Unternehmen in den kommenden Jahren verstärkt Partnerschaften im Post-Consumer-Bereich entwickeln und sich Scherben von Baustellen holen, wo Verwaltungs- und Firmengebäude mit großen Fenstern und Glasfassaden zurückgebaut werden. Fürs Recycling sind alle Arten von Flachglas geeignet, einschließlich Doppelverglasung, Drahtglas, Farbglas und Verbundglas. Eine weitere Quelle sind defekte Windschutzscheiben aus der Automobilindustrie.

Grafik: csiegele

Gefragt: Neue Stoffströme und bessere Scherbenqualität

Beim Recycling von Flachglas gibt es allerdings zwei Probleme. Erstens wandern die Scherben derzeit vor allem in die Behälterglasindustrie und werden zum Beispiel zu Flaschen recycelt oder dienen als Verfüllmaterial im Straßenbau. In beiden Fällen sind sie für die Flachglasindustrie verloren. Die große Aufgabe wird sein, diesen Stoffstrom umzuleiten und für die Flachglasproduktion zugänglich zu machen. Das funktioniert nur mit neuen Dienstleistungen und effektiven Prozessen, an denen nahezu alle Akteure in der Glasbranche tüfteln und nach den für sie besten Strategien suchen. So könnte man das Recycling einer alten Fassade und den damit verbundenen positiven Umwelteinfluss ausweisen oder die Wertschöpfung für den Projektentwickler durch effektivere Recyclinglösungen erhöhen. Das Recycling muss von Anfang an mit in das Lastenheft aufgenommen werden.

Das zweite Problem ist die Qualität der Scherben. Die Herausforderung beim Rückbau von Gebäuden liegt darin, dass die Scherben nicht verunreinigt werden dürfen – weder durch Schutt noch durch ungeeignete Scherben. Damit Altglas seine Abfalleigenschaft verliert und überhaupt als Sekundärrohstoff anerkannt und damit verwendet werden kann, darf es laut EU-Verordnung 1179/2012 (www.t1p.de/GEB01202339) einen Anteil an eisenhaltigen Fremdstoffen von 0,005 %, nichteisenhaltigen Fremdstoffen von 0,006 %, Keramik, Steine, Porzellan („KSP“) von 0,01 % (bei Scherben > 1 mm) und Organik von 0,2 % nicht überschreiten.

Hier ist die Zusammenarbeit mit führenden Recyclern und Abbruchunternehmen gefragt, die für eine gute Qualität sorgen sollen. Im praktischen Ablauf kommen die Scheiben oder Scherben von der Baustelle beim Recycler an und werden dort auf eine Stückgröße von maximal zwei Zentimeter gebrochen. Danach folgt eine manuelle Sortierung, bei der größere Verunreinigungen wie Bolzen und Beschläge herausgenommen werden. Anschließend wird das Material gesiebt und von Folienresten befreit. Schließlich sortiert ein optischer Scanner die Scherben nach Farbe und ein sogenannter Wirbelstromdetektor entfernt metallische Verunreinigungen.

Nach diesem aufwendigen Prozess ist die Qualität des Materials so gut, dass die Scherben bei Saint-Gobain in der Produktion wiederverwendet werden können. „Je früher man mit der Qualitätssicherung beginnt, desto besser“, ergänzt Parulewski.

Getestet: Glasrecyclingprojekt im XL-Format

Saint-Gobain Glass hat bereits vielversprechende Projekte umgesetzt. Zum Beispiel beim ehemaligen Hauptquartier der Fluggesellschaft SAS in Stockholm, das 2020 energetisch optimiert und komplett saniert wurde. Um den thermischen und visuellen Komfort auf einen zeitgemäßen Stand zu bringen, wurde die gesamte Verglasung ausgetauscht – insgesamt 3 500 m². Das Projekt entwickelte sich zu einem der größten Glasrecyclingprojekte, die bisher von Saint-Gobain durchgeführt wurden.

Im Sinne der Kreislaufwirtschaft wurden die Scheiben Stück für Stück von einem schwedischen Fassadenbauer demontiert und an ein renommiertes Unternehmen für Abfallwirtschaft, Umweltdienstleistungen und Recycling geliefert. Dort mussten die Verglasungselemente sorgfältig auseinandergenommen und zerkleinert werden, um eine Verunreinigung der Glasmasse durch Stahl und Aluminiumkrümel zu vermeiden. Schließlich wurde das sortenrein herausgelöste Glas zu neuem Glas verarbeitet. Auf diese Weise wurden etwa 50 Tonnen Glas recycelt. Je höher der Anteil von Recyclaten in einem Gebäude ist, desto kleiner fällt der CO2-Fußabdruck aus. So spart das Recycling einer Tonne Altglas etwa 300 Kilogramm CO2.

Grafik: csiegele

Gelungen: Recycling von Autoscheiben

Irgendwann kam der Autobauer Audi auf Saint-Gobain zu und fragte, ob ein Recycling von Windschutzscheiben möglich sei. „Nach einer ersten verhaltenen Reaktion waren wir dann doch überzeugt, dass das geht“, erinnert sich Parulewski. „Für uns stellte sich die Frage, ob man inklusive der ganzen technischen Anbauteile einen Aufbereitungsprozess so weit treiben kann, dass am Ende Scherben herauskommen, die in der Flachglasindustrie wiederverwendet werden können.“ Bislang werden ausrangierte Autoscheiben und Panoramadächer meist zu Getränkeflaschen oder Dämm-Materialien weiterverarbeitet, wo eine geringe Scherbenqualität gefordert ist. Flachglas ist eben eine ganz andere Liga.

Defekte Autoscheiben, die in der Werkstatt nicht mehr repariert werden können, landen bei einem Glasaufbereiter und werden dort zerkleinert. Dabei müssen Stoffe wie Drähte, Metalle, PVB-Kunststofflayer im Glas und Scheibeneinfassungen aussortiert werden. Das geschieht mit Absauganlagen, Magneten, Metallabscheidern und optischen Sortern. Im zweiten Schritt wird das gereinigte Glasrezyklat von Saint-Gobain zu Flachglas verarbeitet. Dafür wird es unter das übliche Rohstoffgemenge gemischt. Das Flachglas wird zuerst von einem Endlosband in Standardmaße geschnitten und veredelt. Daraus stellt das Schwesterunternehmen Saint-Gobain Sekurit in einem weiteren Prozess Autoglas her.

Wenn das Autoglasrecycling im größeren Umfang wirtschaftlich und ökologisch sinnvoll umgesetzt werden kann, könnten Autoscheiben mit hohem Sekundärmaterialanteil perspektivisch in der Automobilproduktion eingesetzt werden. „Unterm Strich haben wir jetzt einen Prozess, auf dem sich aufbauen lässt“, freut sich Parulewski. „Das ist der große Erfolg an der ganzen Geschichte.“

Gemerkt: Es ist nicht einfach, aber machbar

Das Glasrecycling ist nicht so einfach, wie es auf den ersten Blick erscheinen mag. Es müssen nicht nur gewaltige Stoffströme umgeleitet, sondern auch eine komplexe Technik bereitgestellt werden. Beides dient einer größeren Entwicklung in der Industrie, die notwendig ist, um im Klimaschutz voranzukommen. Derzeit landen mehr als die Hälfte der anfallenden Altglasscherben aus gesammelten Flaschen in der Verpackungsglasindustrie, um daraus Behälterglas zu machen. Etwa ein Drittel wandert zu den Mineralwolle-Dämmstoffherstellern. Die Flachglasindustrie ist von solchen Zahlen noch weit entfernt. Aber: „Im Moment leben wir in einer spannenden Zeit“, fasst Parulewski zusammen. Man müsse das große Ziel Produkt für Produkt und Markt für Markt angehen. „Ansonsten überheben wir uns und hinterlassen einen großen Scherbenhaufen.“ Und das wären nun wirklich nicht die Scherben, die Parulewski braucht.

Grafik: csiegele

Bild: Lasse Olsson Photo