Die Forscher:innen am Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik (IWU) haben im Rahmen des Projekts Zirkel eine Möglichkeit entwickelt, Elektromotoren aus alten E-Autos automatisiert zu demontieren. Dies ist wichtig. Denn in den Elektromotoren sind viele wertvolle Rohstoffe verbaut, die wiederverwendet werden können – und müssen. Bisher werden diese hochintegrierten Komponenten aus batterieelektrischen Fahrzeugen kaum verwertet.

Schnell umrüsten

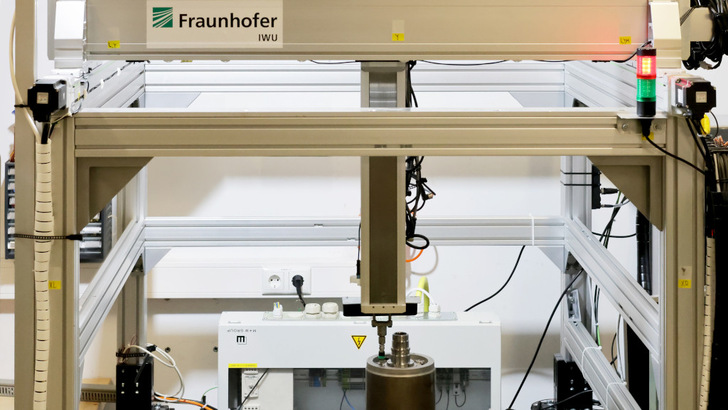

Um dies zu ändern, haben die Wissenschaftler:innen des Fraunhofer IWU zunächst einen robotergestützten Demonstrator für das automatisierte Lösen von Schraubverbindungen entwickelt, der an verschiedene Aufgaben angepasst werden kann. Statt eines klassischen Industrieroboters kommt ein sogenannter Portalroboter zum Einsatz. Bei diesem werden die Materialien – in diesem Falle die alten Elektromotoren – von oben in die Roboterlinie eingeschleust.

Der Vorteil dieser Variante ist, dass dadurch die Maschine zugänglich bleibt und sie damit schnell umgerüstet werden kann. Dies reduziert die Rüstzeiten und vereinfacht die Umstellung, falls Elektromotoren unterschiedlicher Fabrikate demontiert werden müssen.

Schraubverbindungen lösen

Mithilfe maschineller Bildverarbeitung mittels Standard-Stereokameras und KI-Algorithmen kann das System die Position und den Zustand von Schraubverbindungen erkennen und gezielt lösen. Dies funktioniert auch bei stark verschmutzten oder abgenutzten Komponenten. Der Roboter erkennt dazu zunächst in einer Grobausrichtung, dass sich ein Motor in der Demontagezelle befindet. Danach folgt die Feinausrichtung. Dazu sucht der Roboter nach vorher angelernten Fügeverbindungen. Im Anschluss kann er die Schraubverbindungen eigenständig lösen und den Motor auseinandernehmen. Einzige Voraussetzung ist, dass der Schraubenkopf vorher einmalig trainiert wurde.

Alle Schritte akribisch dokumentiert

Grundlage der Entwicklung ist ein Vorprojekt, bei dem Hinterachs- und Vorderachsmotoren aus Elektroautos von VW demontiert wurden. Dabei haben die Wissenschaftler:innen den genauen Aufbau analysiert und jeden Demontageschritt genau dokumentiert. Daraus entstand eine detaillierte Demontageanleitung. Diese wiederum ist die Grundlage für die Definition der automatisierten Prozesse im Roboter.

Stahl, Kupfer, Technik: „Unsere Kreislaufwirtschaft ist konsequent“

Motoren kreislaufgerecht konstruieren

Auf Basis der gewonnenen Erkenntnisse entstand aber nicht nur eine Lösung für die automatisierte Demontage, sondern auch eine konkrete Designempfehlung für die Hersteller, um die Motoren künftig kreislaufgerecht zu konstruieren. Kernpunkte hier sind unter anderem die Vereinheitlichung von Schraubverbindungen und die verbesserte Zugänglichkeit von Verbindungselementen im Demontagefall.

„Womöglich können 95 Prozent einer Anlage verwertet werden“

Neodym-Magneten zurückgewinnen

Die Wissenschaftler:innen haben sich bei der Konstruktion des Demontageroboters vordergründig auf die seltenen und teuren Materialien konzentriert. Eines davon sind die Neodym-Magneten, die im Rotor des Elektromotors verbaut sind. Die Forscher:innen haben dazu verschiedene Verfahren erprobt, wie die mechanische Entnahme nach vorheriger Trennung des Blechpakets oder den gezielten Ausbau mittels hydraulischer Pressen. Daraus entstand eine praxistaugliche Methode, die Magneten möglichst beschädigungsfrei für die Wiederverwendung zurückzugewinnen.