Im aktuellen Koalitionsvertrag von 2025 bekennen sich CDU/CSU und SPD zum Ziel, Klimaneutralität bis 2045 zu erreichen. Damit zeigt die amtierende Bundesregierung durchaus Engagement, wenn es um die Wärmewende und damit auch um den Ausbau der industriellen Abwärmenutzung geht. Dabei spielen das Kraft-Wärme-Kopplungsgesetz (KWKG) und die Bundesförderung für effiziente Wärmenetze (BEW) zur Erweiterung der dekarbonisierten Wärmeversorgung eine zentrale Rolle. Zudem unterstreicht das Bundeswirtschaftsministerium regelmäßig, dass nur eine Kombination aus Energieeffizienz, erneuerbaren Energien und Abwärme die Wärmewende bis 2045 möglich machen kann.

Aha, möchte man meinen – die Bundespolitik hat grundsätzlich verstanden, dass hier eine heimische Energiequelle existiert, die es zu nutzen gilt. Immerhin gehen nach Angaben der Deutsche Energie-Agentur bei uns jedes Jahr rund 125 Milliarden Kilowattstunden Abwärme aus Gewerbe und Industrie ungenutzt verloren. Damit könnten theoretisch rund zehn Millionen Haushalte ganzjährig beheizt werden. Der Wert der in die Umwelt abgegebenen Wärme beziffert sich auf bis zu fünf Milliarden Euro, sofern die Wärme innerbetrieblich verwendet werden kann. Wärme, die im Unternehmen nicht nutzbar ist, lässt sich jedoch gewinnbringend vermarkten. Ein Teil dieser nicht verwendeten Abwärme kann beispielsweise in Wärmenetze eingespeist werden, um damit fossile Energieträger zu ersetzen.

Wie der Bund die Abwärmenutzung fördert

Des Weiteren soll die bundesweite Abwärmebörse helfen, dieses große Energiepotenzial zu heben. Verantwortlich für Aufbau und Betrieb der Plattform für Abwärme ist die Bundesstelle für Energieeffizienz im Bundesamt für Wirtschaft und Ausfuhrkontrolle. Gesetzliche Grundlage ist das Energieeffizienzgesetz von 2023. Zusätzlich unterstützen staatliche Förderprogramme dieses Vorhaben: Das KWKG 2025 soll weiterentwickelt werden, statt auszulaufen. Dieses Signal zeigt, dass die Öffentliche Hand bei der Nutzung von Abwärme und Kraft-Wärme-Kopplung am Ball bleibt. Darüber hinaus unterstützt die BEW-Förderung nicht nur Wärmenetze, die erneuerbare Wärme integrieren, sondern explizit auch solche mit einem hohem Abwärmeanteil.

Andererseits stehen die Verantwortlichen in großen Gewerbe- und Industriebetrieben allzu häufig auf der Budgetbremse. Im Inland möchten international agierende Konzerne aktuell kaum noch investieren. Dies stellt einen schwerwiegenden Fehler dar, der weder der betrieblichen Infrastruktur guttut noch den heimischen Industriestandort stärkt. Anders sieht es im energieintensiven Mittelstand aus, für den aus vielerlei Gründen eine gewisse Standorttreue von Bedeutung ist. Brauereien und Großbäckereien zählen genauso dazu wie Rechenzentren, Groß-Gärtnereien oder Produktionsbetriebe aus der Bau-, Holz- und Metallwirtschaft.

Zudem gibt es zahlreiche gute Gründe, die für eine Nutzung industrieller Abwärme sprechen:

- Reduzierung des Energiebedarfs und damit einhergehend der Energiekosten

- Erhöhung des Autarkiegrads und mehr Unabhängigkeit von externen Energieversorgern

- Verringerung der Umweltbelastung

- gegebenenfalls Verbesserung der Produktivität in der Anlagentechnik

- Imagegewinn als nachhaltiges Unternehmen

Bundesförderung für Energie- und Ressourceneffizienz in der Wirtschaft

Das Programm 295 der KfW gibt Zuschüsse von bis zu 55 Prozent. Relevant sind die Module 2 und 4.Das Modul 2 des Programms „Prozesswärme aus Erneuerbaren Energien“ sieht Folgendes vor: Der Erwerb unter anderem von Biomasseanlagen zur Bereitstellung von Wärme kann mit bis zu 40 Prozent gefördert werden – vorausgesetzt, die erzeugte Wärme wird zu über 50 Prozent für Prozesse zur Herstellung von Produkten oder zur Erbringung von Dienstleistungen verwendet.

Das Modul 4 „Energie- und ressourcenbezogene Optimierung von Anlagen und Prozessen“ nennt diese Eckdaten: Gefördert wird die Erschließung und Nutzung von Prozessabwärme inklusive aller erforderlichen Maßnahmen an der Anlagentechnik. Dazu zählen erforderlichen Verbindungsleitungen, Einspeisung in Wärmenetze inklusive der Verbindungsleitungen und Maßnahmen zur Verstromung von Abwärme, zum Beispiel ORC. Die Förderung beträgt bis zu 45 Prozent, bei der außerbetrieblichen Abwärmenutzung bis zu 55 Prozent.

IckeT - stock.adobe.com

Wie sich Abwärme nutzen lässt

Unternehmen können ihre Abwärme über verschiedene Wege einsetzen. Ein wesentliches Kriterium bildet das Temperaturniveau, das über einen gleichbleibenden Zeitraum – möglichst 24/7 – zur Verfügung stehen sollte. Je nach Temperatur der Abwärmequelle lassen sich verschiedene Lösungen zur Energierückgewinnung realisieren. Als geeignete Quellen gelten beispielsweise Anlagen zur Drucklufterzeugung, Back- und Heizgeräte, Kälteanlagen und Kühlsysteme, Prozessabluft sowie raumlufttechnische (Klima-)Systeme. Die Nutzungsmöglichkeiten der gewonnenen Energie reichen dabei von der Wärme- über Kälte- bis zur Strombereitstellung.

Bei der Wärmebereitstellung können Unternehmen Anlagetechniken wie Abgas- oder Abluft- sowie Abwasserwärmewandler, Wärmespeicher oder auch Wärmepumpen einsetzen, um die Abwärme sinnvoll für interne Prozesse weiter zu nutzen. Bei der Kältebereitstellung hingegen werden meist Adsorptionskältemaschinen zur Abwärmenutzung verwendet. Für die Strombereitstellung aus Abwärme sind in erster Linie Hochtemperaturprozesse geeignet. Über spezielle Dampf(gas)turbinen oder ORC-Anlagen (Organic Rankine Cycle) kann das Unternehmen rückgewinnend mit Strom versorgt werden.

Gelungene Projekte: Abwärme schnell amortisiert

Folgende Praxisbeispiele zeigen, dass Anlagen zur Nutzung der industriellen Abwärme über Jahre hinweg problemlos funktionieren und durch enorm kurze Amortisationszeiten überzeugen.

Schräder

Die Firma Bulten, ein Hersteller von Schrauben im westfälischen Bergkamen, nutzt in der Vergüterei die hohen Abgastemperaturen der Glühöfen für die Warmwasserversorgung der benötigten Waschanlagen im Herstellungsprozess. Zu diesem Zweck wurden zwei Abgaswärmetauscher des Herstellers Schräder installiert und in die Abgasstrecke eingebunden. Die Abgase durchströmen die Aggregate mit einer Temperatur von circa 350 Grad Celsius und geben einen Großteil ihrer Wärme an den Wasserkreislauf ab. Beim Verlassen des Wärmewandlers beträgt ihre Temperatur nur noch etwa 100 Grad Celsius. Damit ergibt sich eine Wärmerückgewinnung von rund 50 Kilowatt pro Abgaswärmetauscher. Mit dem so gewonnenen Heißwasser wird ein 10.000 Liter fassender Pufferspeicher beschickt, der die Waschanlage versorgt. Insgesamt ergibt sich so ein Einsparpotenzial von 38.000 Euro pro Jahr. Der Einbau amortisierte sich bereits nach 3,3 Jahren.

Schräder

Der Markenhersteller Knipex produziert in Wuppertal täglich etwa 45.000 Zangen. Zur Nutzung der Abgaswärme wurden in der Härterei mehrere Abgaswärmetauscher direkt oberhalb der Vergütelinie auf einer speziell angefertigten Bühne eingebaut. Der Abgas-Volumenstrom beträgt pro Stunde 30.000 Kubikmeter. Im Nachgang sorgen zwei spezielle Abgas-Wärmewandler in der Ausführung AWT Top mit zwei Registerstufen für eine kondensierender Betriebsweise in der Abgasstrecke. Die Abgastemperatur wird damit auf etwa 60 Grad Celsius abgekühlt. In Register 1 wird eine Wassertemperatur von 95 Grad Celsius generiert; in Register 2 eine Wassertemperatur von 40 Grad Celsius. Über die Abgas-Kondensation wird zusätzliche Energiemenge frei (Brennwert). Das in Register 1 aufgeheizte Wasser gelangt in fünf Pufferspeicher à 6.000 Liter und wird von dort dem Heizkreislauf zugeführt. Über das in Register 2 erwärmte Wasser findet eine Rücklaufanhebung eines Niedertemperatur-Heizkreises statt.

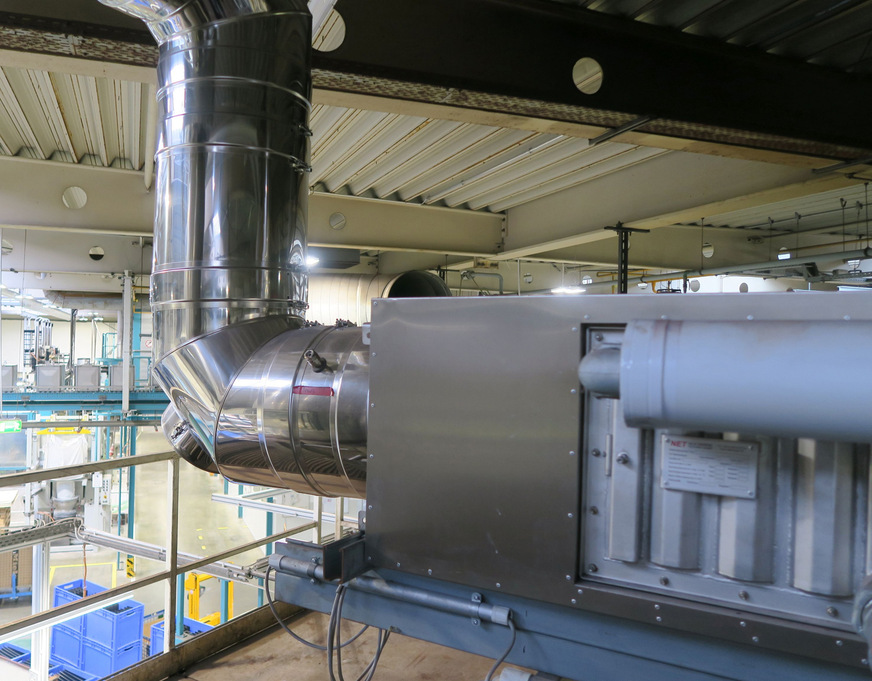

Raab-Gruppe

Miele produziert Backöfen sowie Zubehör im westfälischen Werk Oelde. Die Backbleche und -muffeln werden bei hohen Temperaturen gebrannt. Dieser energieintensive Vorgang zieht eine Abwärme mit Temperaturen von bis zu 250 Grad Celsius nach sich. Ein großer Teil davon wird durch zwei NET-Abgaswärmetauscher mit Leistungen von 97 und 50 Kilowatt erschlossen und anschließend der Produktion beziehungsweise der Gebäudeerwärmung zugeführt. So können jedes Jahr Betriebskosten in Höhe von etwa 43.000 Euro eingespart werden. Dadurch amortisiert sich die Anlage nach dreieinhalb Jahren.

Die Firma Alpu aus dem Landkreis Sigmaringen gilt als Spezialist von Oberflächen-, Pulver- und KTL-Beschichtungen (kathodische Tauchlackierungen). Die Betreiber statteten vier ihrer Trocknungs- und Beschichtungsöfen mit hocheffizienten Abgaswärmetauschern vom Typ NET RB 250-5.6V aus. Die gasbefeuerten Spezialöfen mit einer Leistung von je 200 Kilowatt arbeiten im Zweischichtbetrieb an fünf Tagen in der Woche etwa 16 Stunden täglich mit einer Abgastemperatur von circa 260 Grad Celsius. Durch den Einsatz der Rippenrohr-Wärmetauscher konnte die Nutzung des latenten Abwärmepotentials realisiert beziehungsweise diese Temperatur auf etwa 110 Grad Celsius abgesenkt werden. Im Ergebnis ergibt sich daraus eine jährliche CO2-Minderung von etwa 100 Tonnen sowie eine Energieeinsparung von etwa 40.000 Euro pro Jahr. Die Amortisationszeit liegt damit bei nur rund zwei Jahren.

Möchten Sie mehr über die neueste Entwicklung in der Abwärmenutzung wissen? Dann abonnieren Sie unseren kostenlosen Sonder-Newsletter Abwärme. Darin stellen wir Ihnen regelmäßig vorbildhafte Projekte vor, beschreiben technische Lösungen, zeigen neue Produkte und klären über die gesetzlichen Rahmenbedingungen auf.

privat

Autor Dieter Last (62), ist Handwerksmeister, Fachjournalist in der TGA-Branche und Mitglied im Arbeitskreis Baufachpresse.